Sakarā ar enerģijas trūkumu pasaulē, enerģijas patēriņš drupināšanas procesā ir piesaistījis arvien lielāku uzmanību. Kopš augstspiediena velmēšanas dzirnavu parādīšanās 80. gadu beigās tās galvenokārt tika izmantotas cementa rūpniecībā un atsevišķās krāsaino metālu raktuvēs. Cementa rūpniecība ir guvusi labumu no šīs augstas efektivitātes iekārtas, kas ietaupa enerģiju un tērauda patēriņu.

Sasmalcinātu rūdu daudzums metalurģijā un kalnrūpniecībā ir ievērojams, un lielākā daļa metālu rūdu ir cietas un grūti slīpējamas. Pašlaik enerģijas patēriņa, tērauda patēriņa un lodīšu dzirnavu efektivitātes problēmas ir salīdzinoši ievērojamas, un minerālu atgūšanas ātrumu nopietni ietekmē arī slīpēšanas metode. Augstspiediena velmēšanas dzirnavas tiek plaši izmantotas metalurģijā un kalnrūpniecībā, un tās ir vadošā līmenī pasaulē. Tas ir vietējo iekārtu ražotāju nerimtīgās izpētes un prakses rezultāts pēdējos gados, kā arī galīgie panākumi.

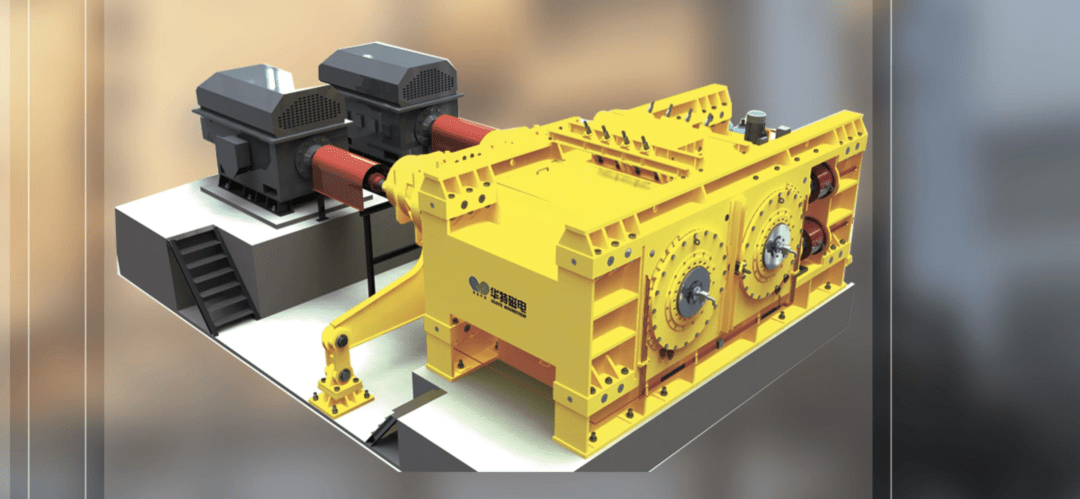

HUATE HPGM augstspiediena veltņu dzirnavu tehniskie parametri

HUATE MAGNET

Atšķirība starp augstspiediena veltņu dzirnavām un tradicionālajām drupināšanas iekārtām

Augstspiediena rullīšu dzirnavas pēc formas ir ļoti līdzīgas tradicionālajai dubulto rullīšu drupinātājam, taču pēc būtības ir divas atšķirības.

Viens no tiem ir tas, ka augstspiediena veltņu dzirnavās tiek īstenota kvazistatiskā drupināšana, kas ietaupa aptuveni 30% enerģijas patēriņa salīdzinājumā ar trieciena drupināšanu;

Otrkārt, tā ievieš materiālu slāņa drupināšanu materiāliem, kas ir savstarpēja sasmalcināšana starp materiāliem un materiāliem, ar augstu drupināšanas efektivitāti, un ekstrūzijas spriegumu starp materiāliem var regulēt ar veltņa spiedienu. Divi rullīši griežas viens pret otru, viens ir fiksēts rullītis un otrs ar regulējamu attālumu. Spiediens starp veltņiem parasti var sasniegt 1500 līdz 3000 atmosfēras, un sasmalcinātie produkti var sasniegt 2 mm, kas nodrošina "vairāk drupināšanas un mazākas slīpēšanas" un kļūst par jauna veida drupināšanas aprīkojumu, kas aizvieto slīpēšanu ar drupināšanu. Pateicoties tā spēcīgajam spēkam, tas ne tikai pulverizē materiālu, bet arī saplaisā materiāla daļiņu iekšējo struktūru, tādējādi ievērojami uzlabojot slīpēšanas spēju.

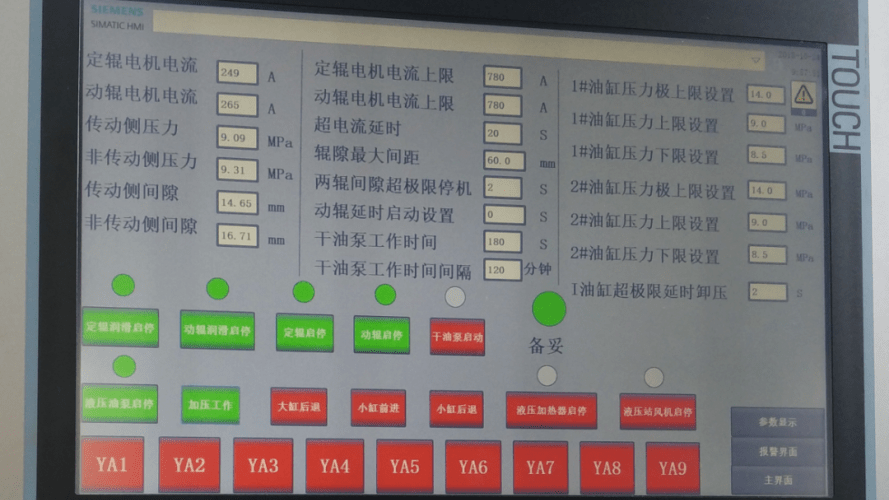

Augstspiediena veltņu dzirnavas sastāv no elektriskās padeves ierīces, materiālu bloķēšanas ierīces, piedziņas ierīces, hidrauliskās iekraušanas ierīces, atbalsta ierīces, dinamiskām un statiskām veltņu sastāvdaļām utt.

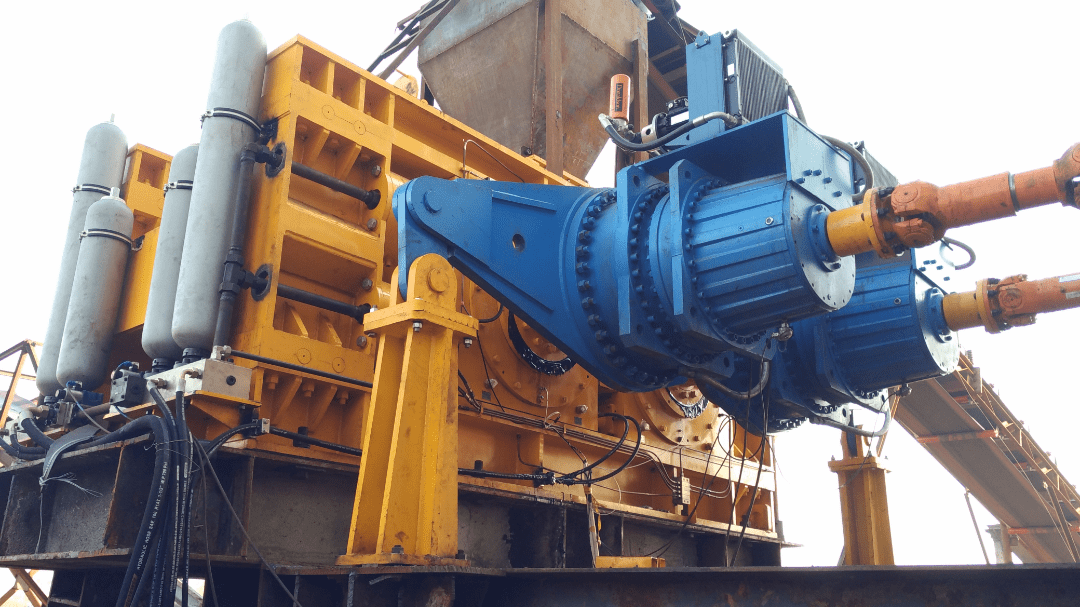

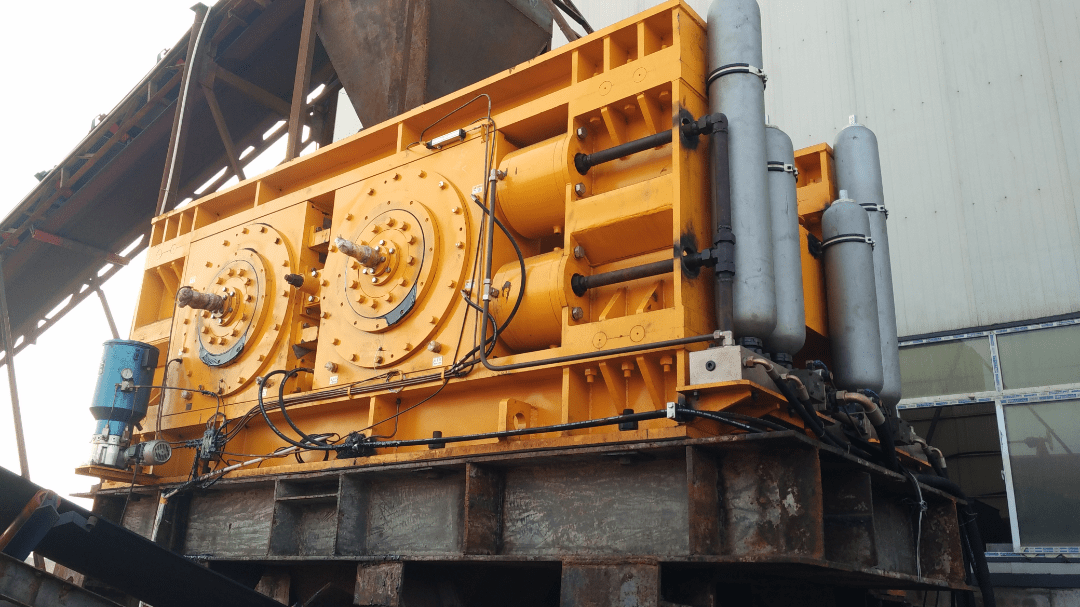

HUATE HPGM augstspiediena veltņu dzirnavu darba vieta

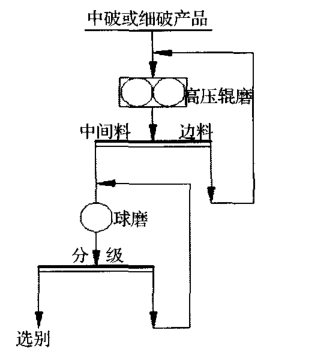

Tipiska augstspiediena veltņu dzirnavu procesa plūsma bagātināšanā

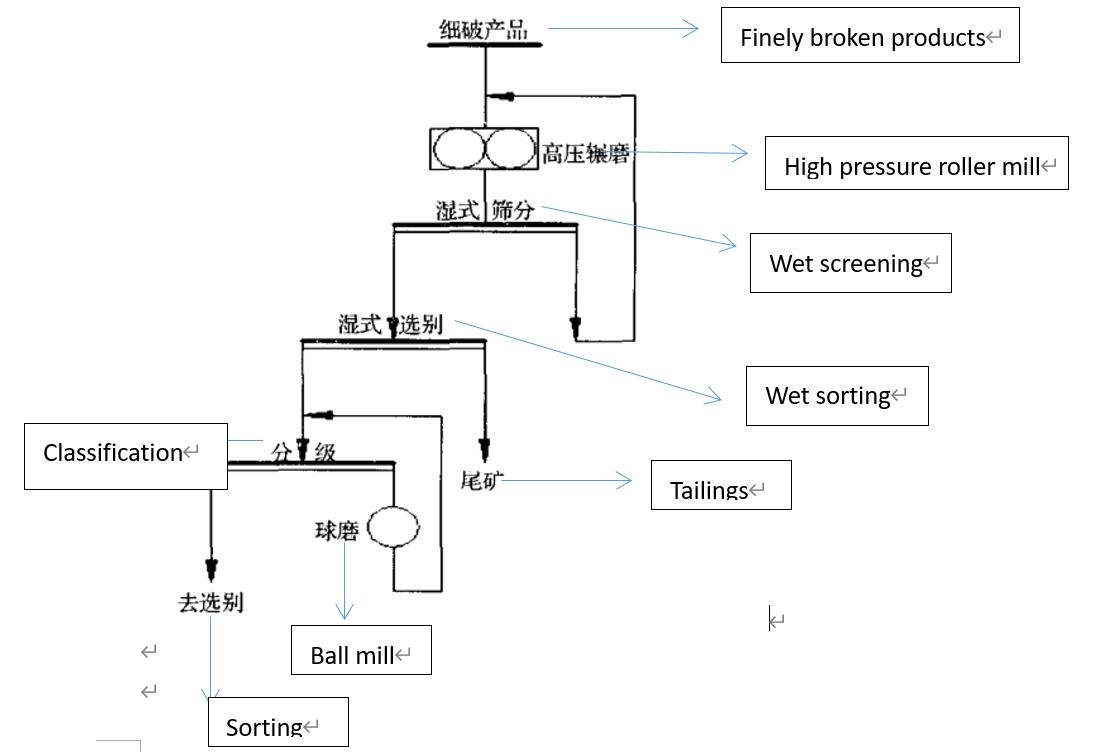

1. Rupjo graudu slēgtās ķēdes veltņu dzirnavu mitrās astes mešanas process

Lietojot šo mašīnu rūdas apstrādei, rupjgraudainas slēgtas ķēdes rullīšu frēzēšanas slapjā astes izmešana ir izplatīts process. Nākamajā attēlā parādīta galvenā procesa plūsma:

Rupjo graudu slēgtās ķēdes veltņu dzirnavu mitrās astes izmešanas procesa plūsmas diagramma

Īpašā šī procesa pielietojumā abrazīvo kūku galvenokārt sijā caur slēgtu ķēdi, lai augstspiediena veltņu dzirnavās apstrādātā produkta daļiņu izmēru vienmēr varētu kontrolēt diapazonā, kas ir ļoti piemērots šķirošanai un atstādīšanai. , un beidzot sasniegt mērķi iepriekš izmest asti.

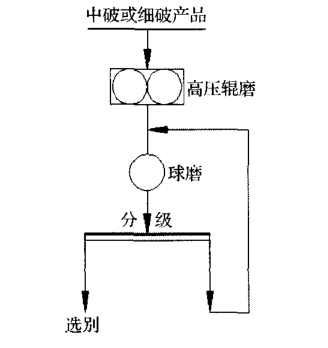

1. Slēgtās ķēdes veltņu dzirnavu daļējas lodīšu frēzēšanas process

Izmantojot daudzas ražošanas metodes un ar to saistītos testus, ir konstatēts, ka augstspiediena veltņu dzirnavās iegūtajiem rūdas produktiem ir ne tikai smalkāks daļiņu izmērs, bet arī ievērojami palielinās minerālpulvera saturs. Tostarp materiālu saturs 0,2 mm robežās var sasniegt 30–40%, šī smalkuma pakāpes materiāls vairumā gadījumu var atbilst rūdas šķirošanas prasībām, tāpēc šāda veida izstrādājumiem šķirošanas darbību var veikt tieši pēc klasificējot to.

Tajā pašā laikā, izmantojot augstspiediena veltņu dzirnavas rūdas bagātināšanai un rūdas drupināšanas ražošanai, blakus materiāla iedarbības rezultātā ekstrūzijas kūkas iekšpusē būs neliela rūdas daļiņu daļa ar pārmērīgu daļiņu izmēru. Ja šī detaļa tiek izmantota tieši malšanas vai bagātināšanas operācijas laikā, atbilstošā darba plūsma ļoti svārstīsies, kas radīs zināmu negatīvu ietekmi uz sāļu ražošanu.

Tāpēc, izmantojot mehāniskās iekārtas, ieguves procesā, lai izvairītos no šādām problēmām, pēc ekstrūzijas apstrādes ar augstspiediena veltņu dzirnavām ir jāveic materiāla kūkas slēgtas ķēdes cirkulācijas skrīnings. Tādā veidā var stingri kontrolēt izstrādājuma daļiņu izmēru kūkā, lai novērstu procesa svārstības, ko izraisa rūdas ar pārāk lielu daļiņu izmēru iekļūšana lodīšu frēzēšanas operācijā. Un iekļaujiet to tieši atlases procesā. Ar šādu metodi var ne tikai panākt būtisku rūdas padeves daudzuma samazinājumu lodīšu malšanas procesā, bet arī efektīvi izvairīties no smalkgraudainu rūdu pārslīpēšanas, tādējādi vispusīgi uzlabojot bagātināšanas efektivitāti un kvalitāti.

3 Citas tipiskas procesa plūsmas procesa formas

Papildus iepriekšminētajiem diviem visbiežāk izmantotajiem procesiem ir vēl vairāki tipiski procesi rūdu smalcināšanas un ražošanas procesā ar veltņu dzirnavām. Viens no tiem ir atvērtas ķēdes rullīšu dzirnavu lodīšu frēzēšana pilnas daļiņu izmēra klases kuģa veidā.

Atvērtās ķēdes rullīšu dzirnavu lodīšu frēzēšanas procesa plūsmas diagramma

Otrs ir lodīšu frēzēšanas process rullīšu slīpēšanas apmales materiāla aprites veidā. Tālāk ir sniegta tā galvenā procesa plūsmas diagramma.

Lodīšu frēzēšanas procesa blokshēma rullīšu slīpēšanas malu materiāla aprites veidā

HUATE HPGM augstspiediena veltņu dzirnavu pielietojuma piemērs

HPGM1480 augstspiediena veltņu dzirnavas tiek izmantotas lielā koncentratorā Ziemeļķīnā

Publicēšanas laiks: 11. jūlijs 2022